半导体的重中之重-曝光工艺

曝光是光刻技术中最关键的工艺过程。这个工艺技术决定是否能成功地将光刻版上的集成电路设计图形转移到晶圆表面的光刻胶上。

NO.1光刻曝光原理及曝光方式

曝光过程和照相机照相过程类似:光刻版上的图形化影像曝光过程在晶圆的光刻胶上进行,与影像曝光在相机内的底片上进行一样。先进的集成电路芯片超过30道光刻工艺,而每道光刻版或倍缩光刻版需要精确对准预先设计的对位标记,否则将无法成功地将设计图形转移到晶圆表面上,其他的必要条件还包括高的可重复性、高的生产率及低成本。

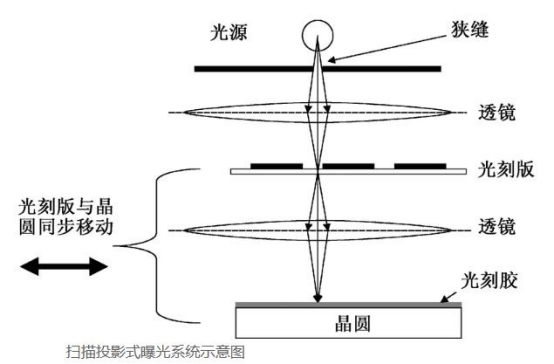

目前最常用的曝光系统是扫描投影式曝光系统,光线通过透镜聚焦在光刻版上,并将投影式的透镜作为狭缝,让光线重新聚焦在晶圆表面上。光刻版与晶圆同步移动使紫外线扫描整个光刻版,从而使整个晶圆的光刻胶曝光。

NO.2影响曝光效果的关键因素

1、对准

对准曝光阶段是光刻工艺的重要阶段,使用的掩膜曝光机,即光刻机,集中了光刻工艺中最重要的工艺技术。对准曝光过程通常在黄光实验室中进行。

2、曝光光源

在光刻曝光过程中,被曝光部分的光刻胶发生变化,再通过后续的显影过程将部分光刻胶去除,最终完成图形从光刻板到晶圆片的转移。在曝光过程中,光刻胶和曝光光源的波长都是至关重要的,较短的波长可以获得更高的分辨率。目前最常用于光学光刻的两种光源是汞灯和准分子激光。

汞灯

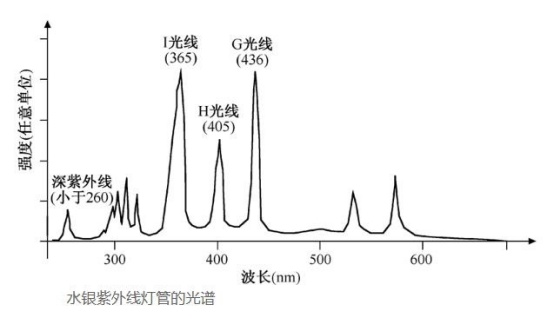

汞灯通过电流流经氙汞气体的管子产生电弧放电。汞灯的光谱分布从240nm到500nm。其中有几个典型的强峰,436nm-G线、405nm-H线、365nm-I线以及248-深紫外。

上图是高强度汞灯发射光谱,我们选择不同波长作为光刻机的光源,对应的光刻机分别称之为G-line,H-line,I-line,DUV,波长越长,工艺能力越差,做出来的最小尺寸越大,工艺越落后,所以,6寸常用G-line和I-line,8寸和12寸FAB则主要用DUV和准分子激光。

苏州汇影光学汞灯光源产品实物展示

准分子激光

准分子激光被用于光学光刻是在20世纪80年代以后,但直到20世纪90年代中期才得以广泛推广和使用。它的优点是能量分布集中在深紫外,在248nm处可以获得比汞灯更高的辐射强度。

迄今为止,唯一用于光学曝光的激光光源就是准分子激光光源。准分子是不稳定分子,它由惰性气体原子和卤族元素构成,例如氟化氩(ArF)、氟化氪(KrF)。通常用于深紫外光刻胶曝光的准分子激光器是波长为248nm的氟化氪(KrF)激光器,它的典型功率范围为10~20W,频率为1kHz。

最常使用的半导体光刻光源明细如下:

名 称 | 波长(nm) | 应用的图形尺寸(nm) | |

水银灯 | G光线 | 436 | 500 |

准分子激光 | XeF | 351 | 250-130 |

氟离子激光 | F₂ | 157 | 更小 |

激光产生的等离子体(LPP) | 极紫外线 | 13.5 | 14或更小 |

3、抗反射层

在光刻工艺中,光刻胶上图形的质量会受到光学系统的限制,实际上所有用于半导体制造的光学设备都是以光学光刻为基础的。在光刻过程中,曝光光线经过光刻板到达光刻胶表面形成图形,但如果衬底或者底层膜是反光的,那么光线将从这个表面被反射回来并有可能损害邻近的光刻胶。两种最主要的反射问题是反射切口和驻波。这些光线的反射降低了光刻胶成像的分辨率,是不希望的结果。

4、分辨率

在光刻中,分辨率被定义为清晰分辨晶圆片上间隔很近的特征图形的能力。分辨率对任何光学系统都是一个重要的参数,也是衡量光刻工艺能力的关键参数。

分辨率R的公式为:R=kλ/NA式中,k表示工艺因子,一般在0.6~0.8之间;λ为曝光光源波长;NA为数值孔径。

可以看出,波长直接影响曝光系统的分辨率,波长越短,分辨率越高,另一个影响分辨率的主要因素是数值孔径,因此,提高透镜的半径或者提高介质的折射率都可以提高系统的分辨率。实际光刻工艺中提高介质折射率是不现实的,因此主要以采用短波长及增大物镜半径作为提高分辨率的手段。

5、焦深

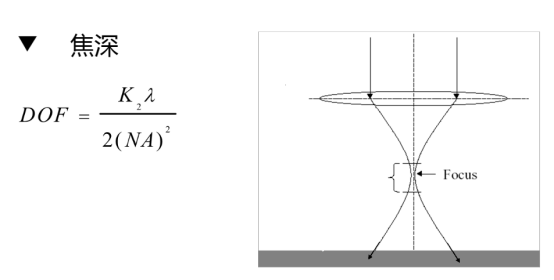

焦深为焦点深度的简称,即在使用显微镜时,当焦点附近一定范围内图像连续清晰,这个范围称为焦深(DOF),也称景深。

焦深可以用公式表示为:DOF=λ/2(NA)^2

即焦深与曝光的波长成正比,与数值孔径的平方成反比。联系分辨率R的表达式可以发现,对于一个曝光系统,分辨率越大,焦深就越小。在通过提高数值孔径提高系统分辨率的同时,所需付出的代价是焦深减小,光学系统的工艺宽容度缩减。

6、曝光强度

曝光强度被定义为单位面积的光功率,单位为毫瓦/平方厘米(mW/cm2)。光强可以由相应波长的光照度计测量得到。把曝光强度乘以曝光时间就是单位面积获得的能量,称为曝光剂量,单位为毫焦/平方厘米(mJ/cm2)。指定的光刻胶都有对应的曝光剂量,一般来说,典型的光刻胶需要的曝光剂量为100mJ/cm2。

结语

目前来说,整个半导体工艺需要的关键设备、仪器和材料,它们的国产替代程度都比较低,大部分依赖进口,为实现“中国芯”,彻底解决“卡脖子”问题,“国产替代”势在必行,虽有诸多困难,但机会与之相伴相生,励精图治,砥砺前行,在已有技术创新突破的方向,实现“国产替代”的全面突围。

- 首页 > 行业资讯>

- 半导体的重中之重-曝光工艺